[tintuc]Giấy nhám vòng là một trong những loại giấy nhám phổ biến nhất hiện nay, nó được dùng nhiều trong các ngành công nghiệp. Công dụng của giấy nhám vòng là để mài mòn bề mặt của sản phẩm từ nhựa, gỗ, kim loại…Nhờ nó mà bề mặt của đồ vật trở nên mềm mịn hơn, giúp hoàn thiện bề mặt sản phẩm một cách hiệu quả.

Cấu tạo của giấy nhám vòng

Giấy nhám vòng còn có tên gọi khác là giấy nhám cuộn, giấy nhám đai, giáp đai. Cấu tạo của nó bao gồm ba bộ phận chính là hạt nhám, keo dính, giấy hay vải.

Hạt nhám hay hạt mài chính là một yếu tố vô cùng quan trọng quyết định khả năng mài mòn, đánh bóng của giấy nhám. Hiện nay, hạt mài dùng cho giấy nhám vòng có các loại như đá lửa, Garnet, Emery, Oxit nhôm, Alumina-Zirconia.

Với mỗi loại giấy nhám có các hạt mài đá mài khác nhau đều sẽ có những công dụng khác biệt, nó phù hợp với từng loại sản phẩm. Còn keo dính đóng vài trò kết dính hạt mài cùng với lớp vải hay giấy. Không giống như những loại keo thông thường, loại keo này có khả năng kết dính vô cùng tuyệt vời, đảm bảo sự kết dính chắc chắn trên bề mặt của giấy nhám.

Ưu điểm của giấy nhám vòng trong đánh bóng kim loại

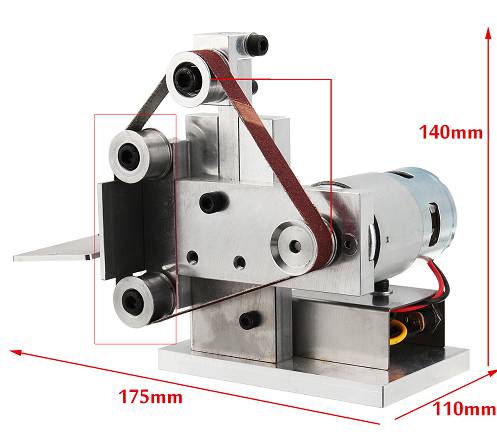

Các sản phẩm giấy nhám vòng được đóng thành băng tròn trụ hay thành đai chuyên sử dụng cho các loại máy cầm tay hay máy chà nhám tăng, máy chà nhám cạnh, các loại máy mài đai… Trên thị trường hiện nay giấy nhám vòng với nhiều kích thước khác nhau, nó có cả những kích thước được thực hiện do yêu cầu riêng của khách hàng, thích hợp áp dụng trên nhiều bề mặt khác nhau như gương, nhựa, kim loại, đá, gỗ…

Với những hạt mài khác nhau thì ưu điểm của nó sẽ có sự khác nhau cả về khả năng mài bền bỉ cho đến thời gian sử dụng, tái tạo độ bén. Chẳng hạn như giấy nhám vòng sử dụng hạt mài Alumina nền nhám thì sẽ có nền giấy mỏng, bề mặt được phủ lên một lớp giúp cách diện, nó được sử dụng để đánh tình trước khi sơn vecni cho bề mặt gỗ.

Đối với giấy nhám vòng bạn có thể áp dụng cho nhiều loại máy khác nhau, nhiều kích cỡ khác nhau, vậy nên dù khách hàng có đưa ra các yêu cầu đặc biệt thì nó vẫn hoàn toàn có thể đáp ứng được.

Sử dụng giấy nhám vòng trong đánh bóng kim loại

Khi bạn có nhu cầu sử dụng giấy nhám vòng để đánh bóng kim loại thì cần phải lưu ý những vấn đề dưới đây để đảm bảo phát huy được công dụng của nó một cách tốt nhất.

+ Khi thao tác thủ công bạn cần phải sử dụng vật dụng bảo hộ lao động như găng tay, kính chống bụi, khẩu trang…Đây đều là các vật dụng giúp bảo vệ người lao động khỏi tác động của bụi bẩn, các phôi thừa từ bề mặt sản phẩm, tránh gây độc hại cho hệ hô hấp cũng như tránh gây sát thương cho cơ thể.

+ Khi thao tác bằng tay bạn cần phải kiểm tra kỹ lưỡng các khớp nối của máy để đảm bảo đủ chặt, an toàn, tránh việc các bộ phận máy trượt ra ngoài gây tổn thương đến cơ thể, sức khỏe.

+ Khâu chọn giấy nhám vòng phù hợp với công dụng, chất liệu đánh bóng, kích thước cũng đảm bảo phù hợp với máy móc, có như vậy mới phát huy được công dụng đánh bóng một cách tốt nhất.

Quy trình làm nhám vòng

Để sản xuất nhám vòng, nhưng ta làm các công đoạn sau:

1. Cắt nhám cây thành nhám cuộn

Thông thường một cây nhám có size là 1000 mm x 100 mét, 1200 mm x 100 mét, 1350 mm x 100 mét hoặc 1650 mm x 100 mét. Nặng khoảng 500 kg - 700 kg.

Nên để dễ thao tác, người ta cắt thành cuộn nhỏ hơn như

50 mm x 50 mét; 100 mm x 50 mét; 150 mm x 50 mét; 300 mm x 50 mét.

Máy sử dụng là máy xẻ cuộn

2. Cắt thành tấm

Từ cuộn nhám nhỏ, sẽ được cắt thành dạng tấm có chiều dài tuỳ theo yêu cầu khách hàng.

Ví dụ: Cuộn 100 mm x 50 mét sẽ cắt ra thành các tấm 100 mm x 915 mm, hoặc 100 mm x 2000 mm hoặc 100 mm x 3500 mm. Tuỳ theo yêu cầu khách hàng.

3. Dán keo lên 2 mép giấy nhám.

* Loại keo có thể lưu hoá, keo 1 thành phần hoặc 2 thành phần A + B.

4. Dán băng keo sợi thuỷ tinh để gia cố mối ghép nhám vòng.

* Loại băng keo có bề rộng 18 mm và dài 100 mét.

5. Tiến dành dập lưu hoá, ép dập bằng máy ép thuỷ lực. Có gia cố nhiệt độ ép nhám là 67-80 độ.

* Máy dùng là máy ép dập 12 tấn - 40 tấn, có khả năng gia nhiệt lên đến 80 độ, thời gian gia nhiệt trong vòng 30 giây.

6. Đóng gói và giao hàng cho đối tác.

BQT Tổng hợp

[/tintuc]